與YASKAWA朝向次世代

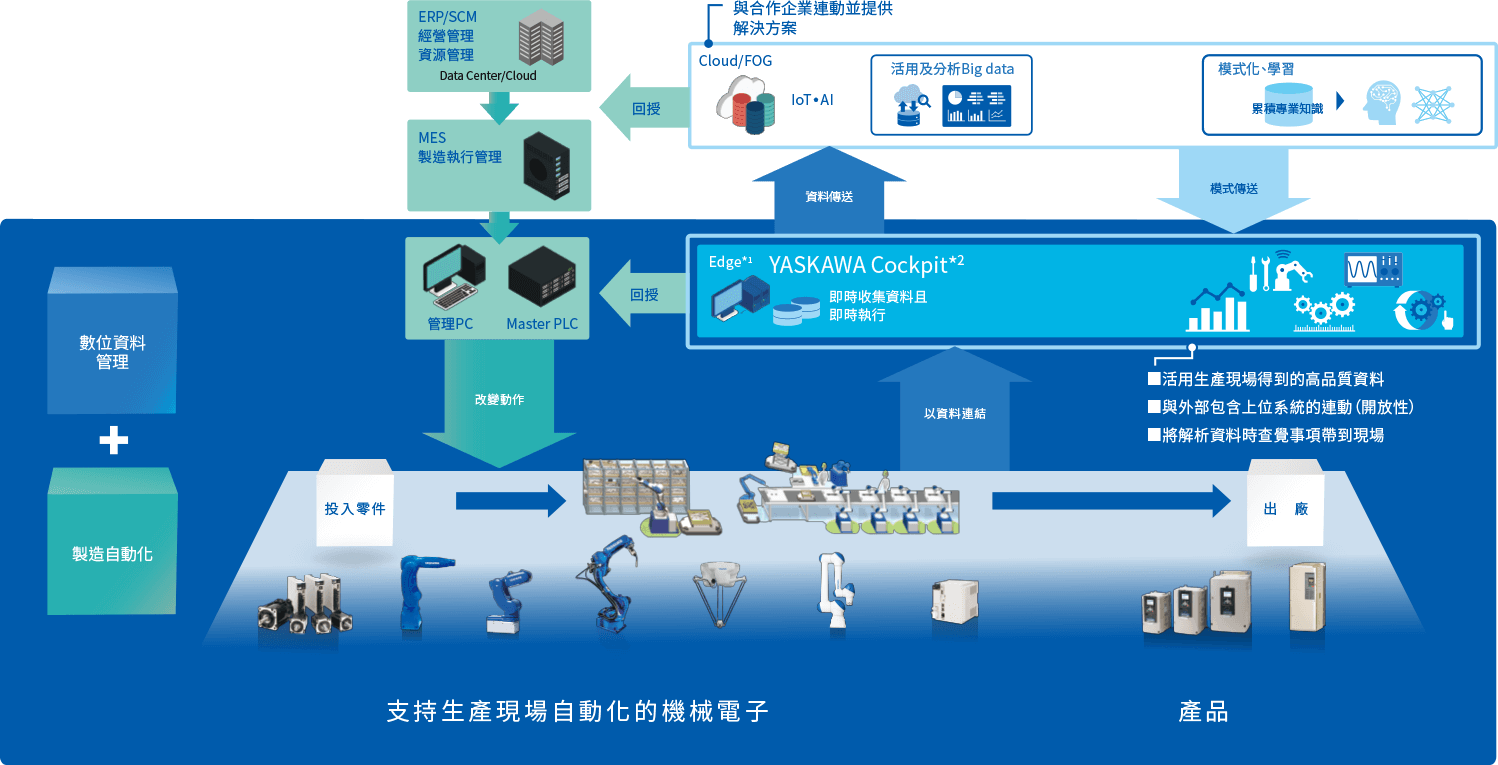

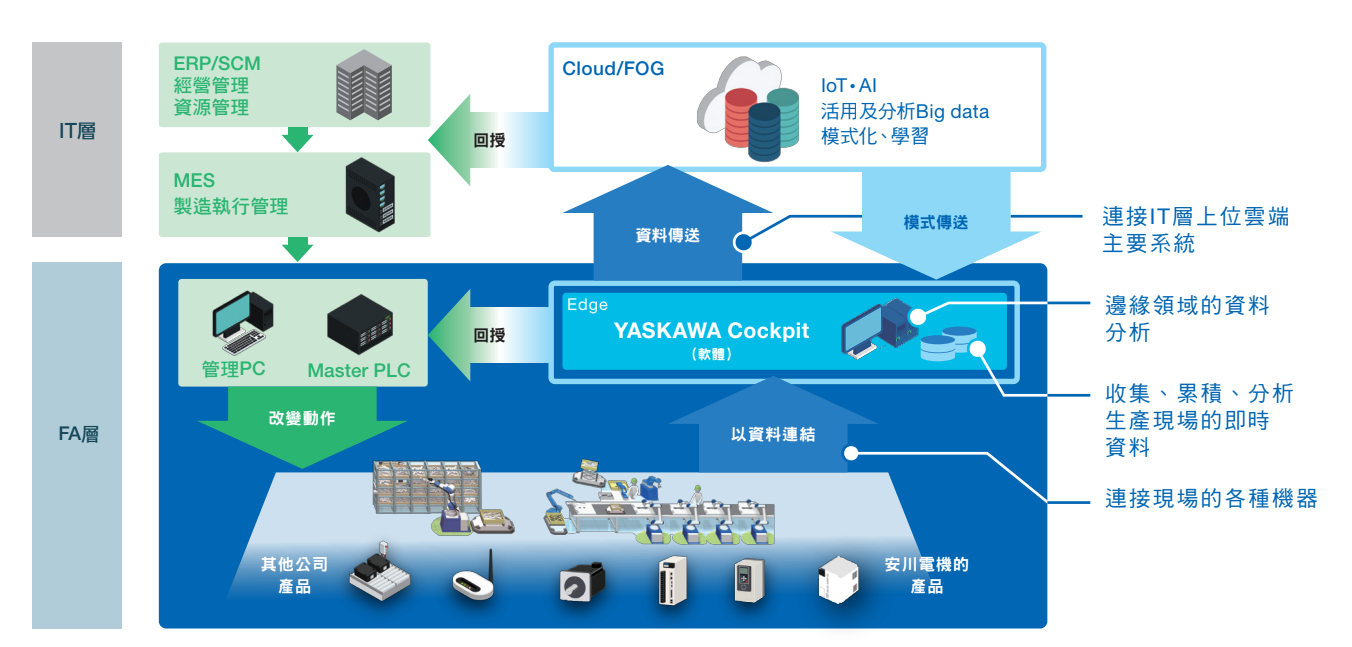

由於通信技術的進步與發展,以數位科技連接汽車、工廠和家用電器等一切事物的物聯網和工業4.0已被廣泛使用,YASKAWA的i³-Mechatronics智慧化工廠成功響應IoT和工業4.0的革命性趨勢。

結合產品與數位資料管理

創造新價值

創造新價值以往,安川電機對於客戶每天面臨的生產現場生產性提高及高度品質要求,透過伺服器、變頻器及機械手臂等機械電子技術及產品,提供自動化等多種解決方案。

i3-Mechatronics則是在自動化解決方案之外,再加上「數位資料管理」,與客戶一同解決生產現場甚至經營上的課題。

品質

活用由生產現場的設備、機器取得的數位資料,可以低廉的成本,精密、快速地判定異常。連結零件資料、生產資料、檢查資料,實現次世代的可追溯性。

解決以下課題

- 品質不穩定。

- 解決檢查工程因人而異(技能傳承困難)。

- 出貨檢查沒有留下詳細檢查資料,無法特定不良原因。

- 希望儘早推定不良發生原因。

分析裝置運作資料,推測產品不良原因

特定檢查工程發現之不良產品的發生原因且實施對策,一般需要許多時間才能進行原因推測分析及驗證。由於製造時對裝置的運作資料及產品資料進行相關性分析,可迅速推測不良發生原因。

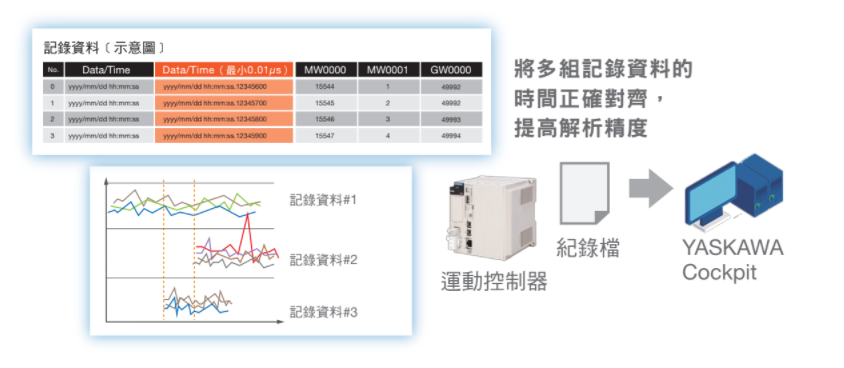

運動控制器MP系列的資料紀錄功能,具備以μs為單位的時間戳記,用來識別裝置內的控制資料,可輕易特定運作狀況或裝置異常原因。

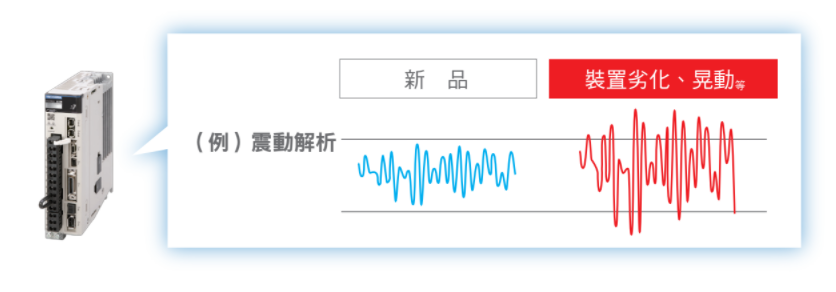

AC伺服驅動器Σ-7系列可監控震動、外部干擾、定位、通訊品質、溫度等感測資料。能即時檢測裝置的經年老化或使用環境變化等與故障徵兆相關的資料。

電弧焊接品質檢查(開發中)

使用各種應用軟體,收集、分析作業中的資料,有助於品質管理。

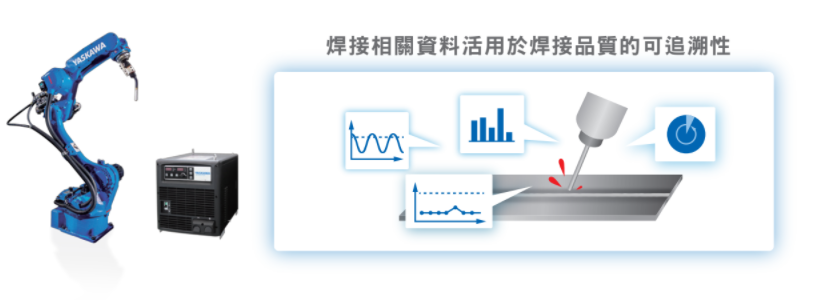

比方說,收集電弧焊接時的運作資料(焊接電流波形或焊接電壓波形等),能檢測工序內的異常或焊接不良。不只檢查是否有焊接不良,還可特定有異常的焊接處,能立即進行改善。防止不良品流到後續工站,並通知維修站需修復位置(不良處)。能縮短維修站的作業時間並提高品質。

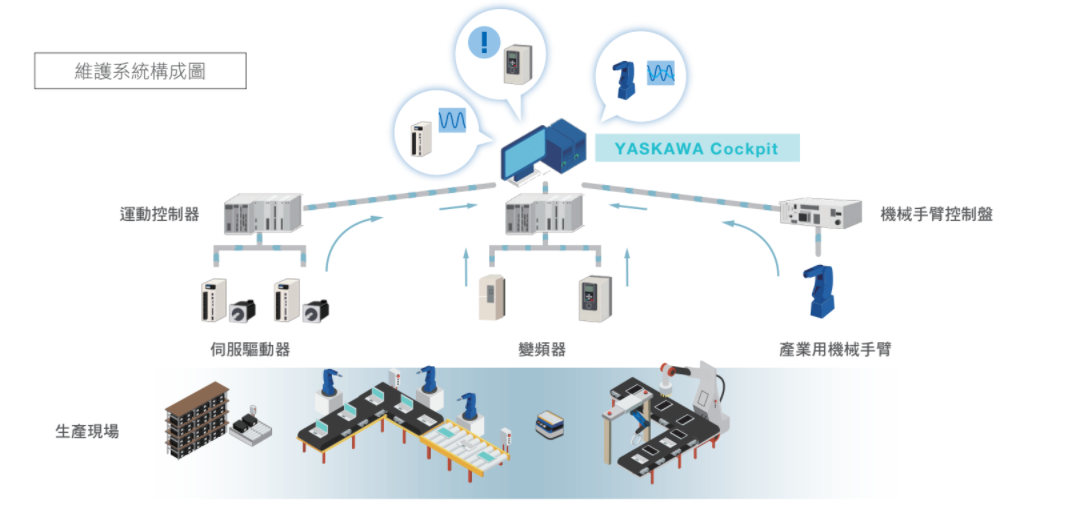

維護

活用生產現場機器取得的數位資料,實現設備、裝置的故障預測。有計畫的實施維護,達到零停機時間。未來的生產現場,不因故障而停機已經是理所當然了。

解決以下課題

- 因設備故障,無法對應客戶的訂單(產生機會損失)。

- 必須緊急維修,對一般業務產生影響。

- 為了填補因設備故障導致生產停止,生產無法追上。

- 各種設備維修零件庫存過多,壓縮經營。

設備、裝置的異常狀態解析

即時取得連接於設備、裝置上機器的資料,解析異常狀態。於事前檢測異常,在動作性能降低或故障前事前維護。防止設備、裝置突發性停止。

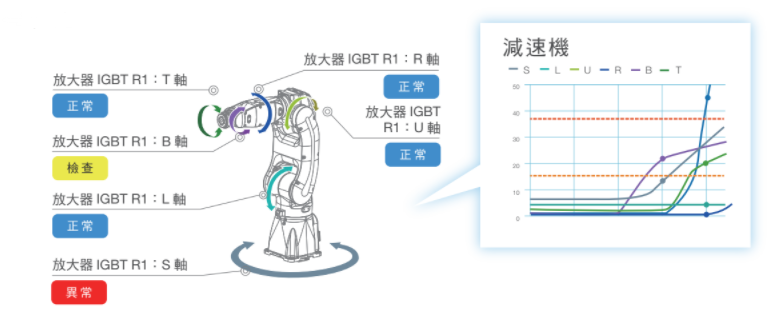

機械手臂減速機故障預測

由機械手臂的運作資料預測減速機的磨耗。預測個別減速機的故障時期,防止突發性停止。

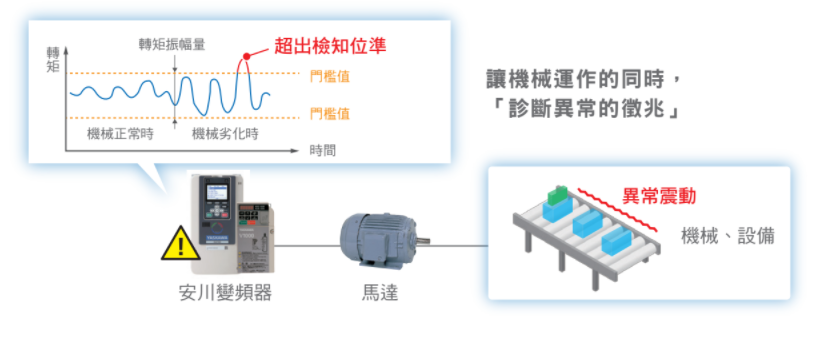

透過變頻器的機械故障徵兆

檢測輸送機皮帶或皮帶輪軸承劣化時,變頻器產生異於平時的轉矩(電流)脈動。